深圳液晶屏厂家:LCD/TFT液晶屏显示屏的生产工艺流程《华科百誉》

发布日期:2019-08-03

点击次数:8777

深圳液晶屏厂家《华科百誉》

.jpg)

.jpg)

一、前段工位:

ITO玻璃的投入(GRADING)→玻璃清洗与干燥(CLEANING)→涂光刻胶(PR COAT)→前烘烤(PREBREAK)→曝光(DEVELOP)→显影(MAIN CURE)→ 蚀刻(ETCHING)→去膜(STRIP CLEAN)→图检(INSP)→清洗干燥(CLEAN)→TOP涂布(TOP COAT)→UV烘烤(UV CURE)→ 固化(MAIN CURE)→→清洗(CLEAN)→ 涂取向剂(PI PRINT)→ 固化(MAIN CURE)→清洗(CLEAN)→丝网印刷(SEAL/SHORT PRINTING)→烘烤(CUPING FURNACE)→喷衬垫料(SPACER SPRAY)→对位压合(ASSEMBLY)→固化(SEAL MAIN CURING)

1. ITO图形的蚀刻:(ITO玻璃的投入到图检完成)

A.ITO玻璃的投入:根据产品的要求,选择合适的ITO玻璃装 入传递篮具中,要求ITO玻璃的规格型号符合产品要求,切记ITO层面一定要向上插入篮具中。

B. 玻璃的清洗与干燥: 将用清洗剂以及去离子水(DI水)等 洗净ITO玻璃,并用物理或者化学的方法将ITO表面的杂质和油污洗净,然后把水除去并干燥,保证下道工艺的加工质量。

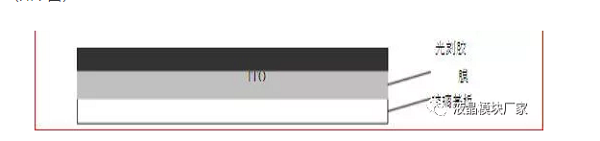

C. 涂光刻胶: 在ITO玻璃的导电层面上均匀涂上一层光刻胶, 涂过光刻胶的玻璃要在一定的温度下作预处理:(如下图)

D. 前烘:在一定的温度下将涂有光刻胶的玻璃烘烤一段时间,以使光刻胶中的溶剂挥发,增加与玻璃表面的粘附性。

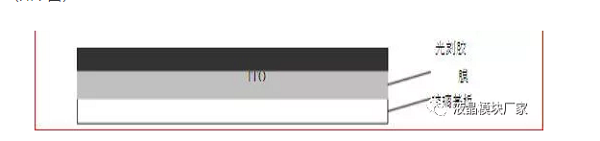

E. 曝光:用紫外光(UV)通过预先制作好的电极图形掩模版 照射光刻胶表面,使被照光刻胶层发生反应,在涂有光刻胶的玻璃上覆盖光刻掩模版在紫外灯下对光刻胶进行选择性曝光:(如图所示)

F. 显影:用显影液处理玻璃表面,将经过光照分解的光刻胶层除去,保留未曝光部分的光刻胶层,用化学方法使受UV光照射部分的光刻胶溶于显影液中,显影后的玻璃要经过一定的温度的坚膜处理。(如图:)

F. 显影:用显影液处理玻璃表面,将经过光照分解的光刻胶层除去,保留未曝光部分的光刻胶层,用化学方法使受UV光照射部分的光刻胶溶于显影液中,显影后的玻璃要经过一定的温度的坚膜处理。(如图:)

G. 坚膜:将玻璃再经过一次高温处理,使光刻胶更加坚固。

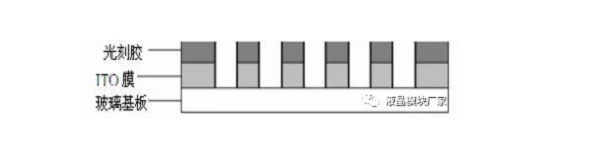

H. 刻蚀:用适当的酸刻液将无光刻胶覆盖的ITO膜蚀掉,这 样就得到了所需要的ITO电极图形,如图所示

注:ITO玻璃为(In2O3与SnO2)的导电玻璃,此易与酸发生反应,而用于蚀刻掉多余的ITO,从而得到相应的拉线电极。

I. 去膜:用高浓度的碱液(NaOH溶液)作脱膜液,将玻璃上 余下的光刻胶剥离掉,从而使ITO玻璃上形成与光刻掩模版完全一致的ITO图形。(即按客户要求进行显示的部分拉线蚀刻完成,如图)

J. 清洗干燥:用高纯水冲洗余下的碱液和残留的光刻胶以及其它的杂质。

2. 特殊制程:(TOP膜的涂布到固化后清洗)

一般的TN与STN产品不要求此步骤,TOP膜的涂布工艺是在光刻工艺之后再做一次SiO2的涂布,以此把刻蚀区与非刻蚀区之间的沟槽填平并把电极覆盖住,这既可以起到绝缘层的

作用,又能有效地消除非显示状态下的电极底影,还有助于改善视角特性等等,因此大部分的高档次产品要求有TOP涂布。

3. 取向涂布(涂取向剂到清洗完成)

为在蚀刻完成的ITO玻璃表面涂覆取向层,并用特定的方法对限向层进行处理,以使液晶分子能够在取向层表面沿特定的方向取向(排列),此步骤是液晶显示器生产的特有技术。

A. 涂取向剂:将有机高分子取向材料涂布在玻璃的表面,即采用选择涂覆的方法,在ITO玻璃上的适当位置涂一层均匀的取向层,同时对取向层做固化处理。(一般在显示区)

B. 固化: 通过高温处理使取向层固化。

C. 取向摩擦:用绒布类材料以特定的方向摩擦取向层表面,以使液晶分子将来能够沿着取向层的摩擦方向排列。如TN型号摩擦取向:45度

D. 清洗: 取向摩擦后的玻璃上会留下绒布线等污染物,需要采取特殊的清洗步骤来消除污染物。

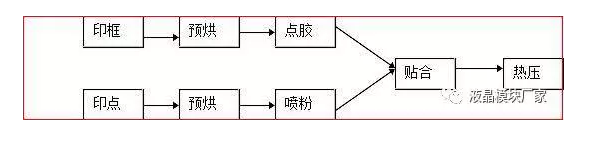

4. 空盒制作:(丝网印刷到固化)

此步工艺是把两片导电玻璃对叠,利用封接材料贴合起来并固化,制成间隙为特定厚度的玻璃盒。制盒技术是制造液晶显示器的最为关键的技术之一。(必须严格控制液晶盒的间距)

A. 丝印边框及银点:将封接材料(封框胶)用丝网印刷的方法分别对上板印上边框胶和和下板玻璃印是导电胶。

B. 喷衬垫料: 在下玻璃上均匀分布支撑材料。将一定尺寸的衬垫料(一般为几个微米)均匀分散在玻璃表面,制盒时就靠这些材料保证玻璃之间的间距即盒厚。

C. 对位压合: 按对位标记上与下玻璃对位粘合,将对应的两片玻璃面对面用封接材料粘合起来。

D. 固化: 在高温下使封接材料固化。固化时一般在上下玻璃 上加上一定的压力,以使液晶盒间距(厚度保持均匀)。

二、后段工序:

切割(SCRIBING)→→Y 轴裂片(BREAKOFF)→→灌注液晶(LC INJECTION)→封口(ENDSEALING)→X 轴裂片(BREAK OFF)→→磨边→→一次清洗(CLEAN)→再定向(HEATING)→光台目检(VISUAL INSP)→电测图形检验(ELECTRICAL)→二次清洗(CLEAN)→ 特殊制程(POLYGON)→背印(BACK PRINTING)→→→干墨(CURE)→→贴片(POLARIZER ASSEMBLY)→ 热压(CLEAVER)→→ 成检外观检判(FQC)→→上引线(BIT PIN)→→终检(FINAL INSP)→包装(PACKING)→→入库(IN STOCK)

简单描述就是:

前段-Array;

前段的Array 制程与半导体制程相似,但不同的是将薄膜晶体管制作于玻璃上,而非硅晶圆上。

中段-Cell;

中段的Cell 制程,是以前段Array的玻璃为基板,与彩色滤光片的玻璃基板结合,并在两片玻璃基板间灌入液晶(LC)。

后段-Module Assembly (7寸液晶屏模组组装);

后段模组组装制程是将Cell制程后的玻璃与其他如背光板、电路、外框等多种零组件组装的生产作业.

深圳市华科百誉科技有限公司成立于2015年3月, 坐落于深圳市西乡固戍航程智慧安防园B栋,东莞塘厦工厂面积1500 余平方米,

现有员工130余人,总投资约3.5亿元,公司内设有TFT模组事业部 、集液晶屏设计销售与研发为一体 打造高品质显示屏

(有2台高精密 全自动设备)、背光事业部 (有5台背光源全自动贴膜机)(已投产2条全自动模组生产 线),

TFT/IPS液晶显示屏 1.77”至10.1寸液晶屏”每月产量约3-400K。